Wie lässt sich Abfall bei der Glasverarbeitung effektiv reduzieren? – Automatisierte Glaslade- und Schneideanlagen sind der Schlüssel

In der Glasverarbeitungsindustrie entsteht Abfall nicht nur durch herunterfallende Bruchstücke; er bedeutet auch Kapitalverlust, Zeitverschwendung und Ineffizienz. Von Schnittabweichungen und Handhabungsschäden bis hin zu Materialverlusten durch ungeeignete Anordnung bieten traditionelle Verarbeitungsmethoden zahlreiche Optimierungsmöglichkeiten. Der Schlüssel zur Lösung dieser Probleme liegt nicht in manuellen Anpassungen, sondern in technologischen Verbesserungen. Der bedeutendste Fortschritt ist der Einsatz automatisierter Glasschneidemaschinen, insbesondere moderner integrierter Glaslade- und -schneidemaschinen. Dieser Artikel analysiert aus mehreren Perspektiven, wie diese Technologie den Abfall im Produktionsprozess wirksam reduziert.

I. Reduzierung manueller Eingriffe: Investition von Personal in höherwertige Qualitätsprüfung

Bei herkömmlichen Glasschneidemaschinen müssen die Bediener die Maschine ständig beladen, positionieren und den Schneidvorgang einleiten. Diese sich wiederholenden Arbeiten können aufgrund von Ermüdung oder Ablenkung leicht zu Fehlern und damit zu Ausschuss führen.

Integrierte Glaslade- und Schneidemaschinen haben diesen Prozess revolutioniert. Sobald die Maschine den Schnittplan erhält, arbeitet sie autonom, wodurch der Bedarf an manueller Überwachung deutlich reduziert wird. Der automatisierte Tisch bringt Glassubstrate präzise in die Bearbeitungsposition und sorgt so stets für eine konsistente Positionierung, sodass keine ganzen Platten aufgrund einer Fehlausrichtung verschwendet werden. Dadurch werden die Bediener von mechanischen Aufgaben befreit und können sich auf die Qualitätskontrolle des fertigen Produkts und die Prozessoptimierung konzentrieren, wodurch verhindert wird, dass fehlerhafte Produkte in den nächsten Prozessschritt gelangen.

II. Intelligente Schneidtechnologie: Echtzeit-Optimierungsfähigkeiten adaptiver Systeme

Glasmaterialien variieren naturgemäß, und selbst Produkte aus derselben Charge können leichte Abweichungen aufweisen. Herkömmliche Glasschneidemaschinen verwenden oft feste Parameter, was leicht zu unvollständigen Schnitten oder Bruch führen kann.

Moderne automatisierte Anlagen sind mit intelligenten adaptiven Systemen ausgestattet. Mithilfe hochpräziser Sensoren erkennt das System in Echtzeit kleinste Veränderungen der Glasdicke oder -härte und passt Druck und Geschwindigkeit des Schneidkopfes automatisch an. Diese Selbstanpassung gewährleistet stets gleichmäßige und saubere Schnitte und reduziert Bruch durch Materialabweichungen deutlich. Diese Funktion ist besonders wichtig bei der Verarbeitung von Recyclingglas, das erheblichen Qualitätsschwankungen unterliegt.

III. Hochintegriert: Aufbau eines nahtlosen, fehlersicheren Prozesses

Die Verbindung zwischen Produktionsgliedern ist oft ein kritischer Punkt für Abfall. In herkömmlichen Prozessen müssen Glasmaterialien mehrere unabhängige Schritte durchlaufen, wie z. B. Laden, Schneiden und Brechen. Jeder Transfer erhöht das Risiko von Stößen, Kratzern und Bedienungsfehlern.

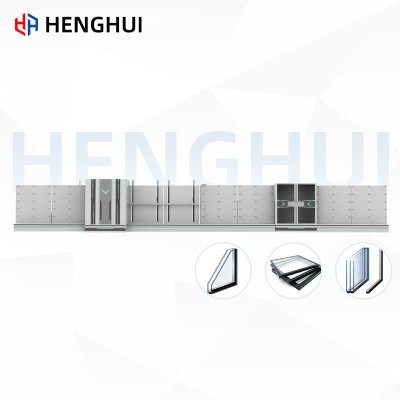

Die hochintegrierte Glaslade- und Schneidemaschine integriert diese Prozesse in einen kontinuierlichen, integrierten Ablauf. Zu ihren integrierten Funktionen gehören:

Automatisches Ladesystem: Beseitigt die mit der manuellen Handhabung verbundene Unsicherheit.

Präzisionsschneideeinheit: Eine Kernfunktion der Glasschneidemaschine.

Synchroner Brechmechanismus: Zerbricht das Glas sofort nach dem Ritzen mechanisch und sorgt für einen konstanten Druck.

Dieser hohe Integrationsgrad reduziert nicht nur die manuelle Interaktion, sondern eliminiert durch die Prozesssteuerung auch das Fehlerpotenzial zwischen Prozessen und verringert so die Wahrscheinlichkeit von Verschwendung auf Systemebene.

IV. Präzisionsbearbeitungsgenauigkeit: Kontrolle des Materialverlusts an der Quelle

Die Hauptaufgabe einer Glasschneidemaschine besteht darin, präzise Schnitte zu erzielen. Schon ein Millimeterfehler kann ein ganzes Stück teuren Materials unbrauchbar machen und zu erheblichem Abfall führen.

Automatisierte Anlagen bieten außergewöhnliche Präzision. Dank digitaler Steuerungssysteme und hochpräziser Servoantriebe setzen die Anlagen Schneidpläne perfekt um. Diese Genauigkeit ermöglicht es Verarbeitern, kompaktere Layouts auf dem Rohmaterial zu erstellen und so die Ausnutzung jeder Glasscheibe zu maximieren. Für Unternehmen, die wöchentlich Hunderte von Substraten verarbeiten, kann bereits eine Verbesserung der Materialausnutzung um 1 bis 2 % erhebliche wirtschaftliche Vorteile bringen. Dies ist der direkteste Weg für Glaslade- und Schneidemaschinen, Abfall zu reduzieren.

V. Verbesserte umfassende Vorteile: Energieeinsparung und längere Werkzeuglebensdauer

Die Reduzierung von Verlusten beschränkt sich nicht nur auf Materialeinsparungen, sondern spiegelt auch den effizienten Einsatz von Energie und Ressourcen wider. Das automatisierte System nutzt einen energiesparenden Betriebsmodus. Im Vergleich zu älteren Geräten, die ständig mit voller Leistung liefen, können neuere Geräte ihre Leistungsabgabe im Standby-Modus automatisch anpassen.

Darüber hinaus verlängert der stabile Betrieb automatisierter Glasschneidemaschinen die Werkzeuglebensdauer erheblich. Da Schneidrad oder Laserkopf stets mit optimalen Parametern arbeiten, wird der Verschleiß deutlich reduziert. Dies reduziert nicht nur den Abfall durch häufigen Austausch von Verbrauchsmaterialien, sondern auch die wartungsbedingten Ausfallzeiten.

Fazit: Vorteile durch Technologie schaffen

Automatisierte Glaslade- und -schneidemaschinen erhöhen nicht nur den Bedienkomfort, sondern sind auch eine strategische Investition mit langfristiger Perspektive. Durch die umfassende Verbesserung der Verarbeitungsgenauigkeit, die Implementierung intelligenter Anpassungen, die Optimierung von Produktionsprozessen und die Verbesserung der Ressourcennutzung bietet diese Technologie eine systematische Lösung für die anhaltenden Abfallprobleme der Branche. Die Reduzierung von Verlusten dient nicht nur dem Umweltschutz, sondern bedeutet auch eine Steigerung der Wettbewerbsfähigkeit, der Produktionsflexibilität und der Rentabilität. Der Weg zu einer schlankeren und umweltfreundlicheren Verarbeitungshalle ist klar – und Automatisierungstechnologie ist der Schlüssel zum Erreichen dieses Ziels.